施工上の注意

クラック現象(ヒビワレ)

半乾き時の重ね塗り

-

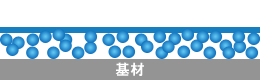

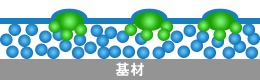

空気中の水分との化学反応により表面から硬化していきます。指を触れて乾いた状態でも基材あたりはまだ乾いていません。 -

硬化中に上塗りをすると溶剤が中で飽和状態となり上面の弱い皮膜部分より溶かしクラックしていきます。

SR2000シリーズに起こりやすい現象です。

高温でのクラック

高温下での作業でも皮膜形成が早すぎると皮膜下の溶剤が飽和状態となり、中から突き上げるクラック現象が起こります。

| 対策1 | 硬化速度を落とした溶剤を使用。 |

|---|---|

| 対策2 | 室内施工では直射日光をカーテン等で遮断して施工する。 |

水分によるクラック

基材に水分が残っている場合、水分と溶剤が化学反応を起こし硬化不良(密着不良)を起こします。さらに、水分蒸発により飽和しクラックに至ります。

白化現象(表面が白く濁る)

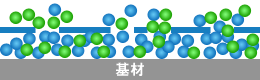

高温・多湿時、特に直射日光下でこの現象が起こる場合が多くなります。

通常は表面が硬化中に大部分は溶剤の揮発力により外に逃げますが、空気中の水分が多量にある場合は中に閉じ込められ白化現象となります。

| 対策1 | 湿度80%以上での作業は控える。 |

|---|---|

| 対策2 | 湿度60%、気温40℃での作業ではリターダーを使用。また猛暑用溶剤を用いる。 |

水泡化現象(表面に水泡が発生する)

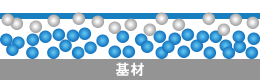

室内作業での高温多湿でこの現象がよく起こります。白化現象と似ていますが、水泡化現象は水分が集中して皮膜を持ち上げて固まってしまい、皮膜表面が浮き上がる凹凸の状態となります。

| 対策1 | 多湿環境での作業ではシンナーの硬化速度の遅いタイプを使用して水分を揮発させる時間を考慮に入れ作業する。 |

|---|---|

| 対策2 | 室内施工では除湿機を利用して室内環境を整えてから作業をする。 |

下地を侵してしまう現象

C-1グラスコーティング剤は現在は全て溶剤系であり、製品各シリーズ毎にあらゆる部品(溶液)をブレンドして作りあげている特殊コート塗料剤です。化学反応の作用により常温硬化し、グラス質膜を形成します。

化学反応の過程においては下地塗料、ニス系、水性塗料を侵して溶かすことが確認されています。製品各シリーズによっては使用できない場合や、温度、湿度の影響によって、一定の反応では起きない場合もあり、確定的な使用制限は難しくなります。

| 対策1 | 少量の塗布予定のC-1グラス製品を作り、下地の目立たない部分にテストを行う。 (溶剤のみのテストでは明確に反応しない場合もあります。) 下地に影響が出た場合は使用は控える。 |

|---|---|

| 対策2 | 疑わしい場合は予め弱い溶剤を用いてテストを行う。 |

| 対策3 | 塗布方法を変更。 下地塗料を十分乾燥させ、1週間以上経過したのちローラーやハケ塗りを避け、スプレーによる塗布を行う。 この場合においても塗布テストを必ず行います。 |

| 対策4 | 時間の猶予がある場合、塗布予定商材を当社へお送り頂ければテストをさせて頂くことも可能です。 |

配合ミスによる密着不良

C-1グラスは化学反応によって皮膜を形成する特殊塗料で、製品各シリーズ毎に配合内容成分がまちまちです。決して他の硬化剤、溶剤を流用しないで下さい。

基本希釈率はあくまでも参考です。気温、湿度に対して適切な配合が必要な場合があり、経験と基本知識の習得は必須となります。必ず密着テストは行って下さい。対応添加剤も準備していますので、ご不明な場合は必ず事前にご相談を頂けますようお願い致します。

また、施工作業途中で、希釈したC-1グラス製品は空気に触れています。時間が経過するうちに変化していることも計算に入れ、作業必要量、希釈量を計画し、C-1グラス製品の機能を最大限に引き出す技術を身につけて下さい。

以上を考慮した上でご使用頂ければ、施工事故は大幅に減少できます。